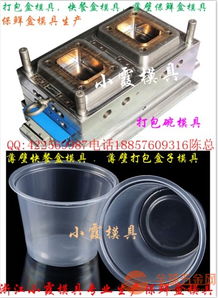

在当今快节奏的生活中,一次性塑料快餐盒与PP塑料打包盒已成为餐饮外卖、食品包装等行业不可或缺的一部分。这些看似简单的产品背后,离不开精密的注塑模具设计与制造。订做注塑模具,尤其是针对一次性快餐盒与PP打包盒的专用模具,是一个融合了工程技术与市场需求的高效过程。

订做注塑模具始于客户需求分析。一次性快餐盒通常需要轻便、耐用且成本低廉,而PP(聚丙烯)塑料因其无毒、耐高温、易成型的特性,成为打包盒的理想材料。模具制造商需与客户密切沟通,确定盒子的尺寸、形状、容量以及是否需要特殊功能,如防漏设计或堆叠结构。这阶段可能涉及3D建模和原型测试,以确保最终产品符合预期。

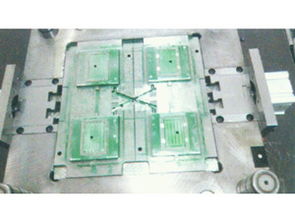

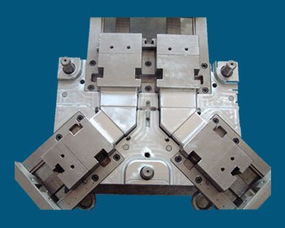

模具设计是关键环节。工程师会基于产品规格,利用CAD软件设计模具结构,包括型腔、型芯、冷却系统和顶出机构。对于一次性快餐盒模具,需优化流道和浇口设计,以实现快速充填和均匀成型,减少材料浪费。PP塑料的流动性较好,但模具仍需考虑收缩率和脱模角度,防止产品变形。高效冷却系统能缩短生产周期,提升效率,这对大批量生产至关重要。

然后,进入模具制造阶段。这通常涉及数控加工、电火花加工和抛光等工艺,以确保模具表面光滑、精度高。材料选择也很重要,常用工具钢如P20或H13,以承受注塑过程中的高压和高温。订做过程中,制造商可能提供试模服务,通过小批量生产检验模具性能,调整参数如温度、压力和时间,直到产品质量达标。

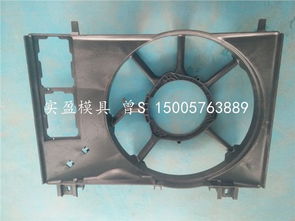

模具投入生产后,注塑机将PP塑料颗粒加热熔化,注入模具型腔,冷却后成型为一次性快餐盒或打包盒。订做模具的优势在于定制化,可以适应不同客户的需求,比如生产环保型可降解塑料盒,或增加品牌标识的细节。随着环保意识增强,模具设计也趋向于支持薄壁化,减少塑料用量,同时保持强度。

订做注塑模具是连接创意与现实的桥梁,它确保了一次性塑料快餐盒和PP打包盒的高效、经济生产。从设计到制造,每个步骤都需专业知识和经验,以满足市场对安全、便捷和可持续包装的日益增长需求。投资高质量的订做模具,不仅能提升产品竞争力,还能在快速变化的行业中保持领先地位。