在当今的工业生产和日常生活中,塑料制品无处不在。从精密的电子产品外壳到日常的餐具、玩具,再到汽车的轻量化部件,这些塑料制品的诞生都离不开一个关键工具——塑料模具。塑料模具作为现代制造业的隐形基石,其设计、制造与技术水平直接决定了塑料制品的质量、生产效率与成本。

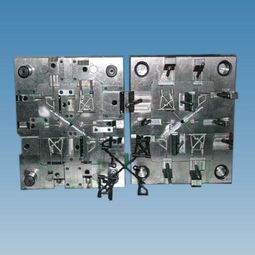

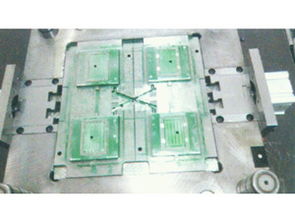

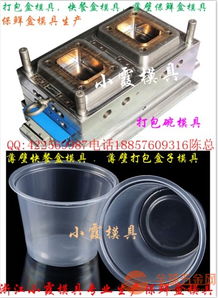

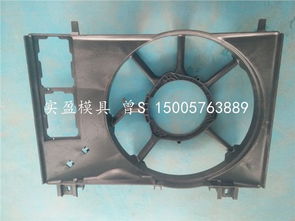

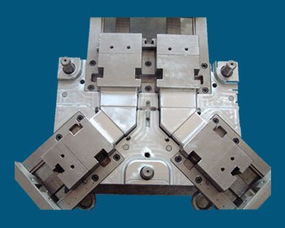

塑料模具,简而言之,是用来成型塑料制品的工具。它通常由钢材或铝材等金属材料,通过精密加工制造而成,其型腔形状与最终产品完全吻合。在注塑成型这一最主流的工艺中,熔融的塑料被高压注入模具的型腔内,经冷却固化后脱模,即可得到所需形状的制品。一套优秀的模具,不仅能实现复杂精密的造型,还能确保产品尺寸稳定、表面光洁,并实现高效率的自动化生产。

塑料模具的种类繁多,按成型工艺主要可分为注塑模具、吹塑模具、压塑模具等。其中,注塑模具应用最为广泛。按结构分,则有二板模、三板模、热流道模具等。模具的设计是一个高度复杂和技术密集的过程,需要综合考虑产品结构、材料特性、成型工艺、冷却效率、脱模方式以及生产成本等诸多因素。现代模具设计已广泛采用CAD/CAE/CAM等计算机辅助技术,进行三维建模、流动分析和数控编程,极大地提升了设计的精准度和效率。

模具的制造则是精密机械加工的集中体现。从粗加工到精加工,涉及车、铣、磨、电火花(EDM)、线切割等多种高精度加工技术。模具的核心部件——型芯和型腔,其加工精度往往达到微米级,表面处理也至关重要,它影响着脱模的顺畅性和制品的外观。随着技术的发展,高速加工、增材制造(3D打印)等技术也开始应用于模具制造,为制造更复杂、更高效的模具提供了可能。

塑料模具行业的发展,与下游产业如汽车、家电、消费电子、医疗器械等行业的需求紧密相连。随着这些行业对产品轻量化、个性化、功能集成化的要求不断提高,对模具也提出了更高挑战:更短的交付周期、更长的使用寿命、更精密的尺寸控制以及对新型塑料材料(如生物基塑料、高性能工程塑料)的适配能力。因此,模具行业正朝着数字化、智能化、高速高精度的方向不断演进。

总而言之,塑料模具虽不直接面向终端消费者,但它却是支撑庞大塑料制品产业的坚实基础和关键赋能者。它的技术水平,在相当程度上代表了一个国家制造业的综合实力与创新能力。在随着智能制造和工业4.0的深入,塑料模具将继续作为核心工艺装备,推动着制造业的转型升级与塑料应用的无限可能。