精密模具加工是塑料模具制造过程中的核心技术环节,直接影响最终产品的质量、精度和生产效率。随着工业4.0和智能制造的发展,精密模具加工技术不断创新,为塑料制品行业提供了强有力的技术支持。

一、精密模具加工的基本要求

精密模具加工对塑料模具的制造至关重要,主要体现在以下几个方面:

- 高精度加工:塑料模具的尺寸精度通常要求达到±0.01mm以内,表面粗糙度Ra值要求小于0.8μm。这需要采用高精度的加工设备,如数控铣床、电火花加工机床、慢走丝线切割机等。

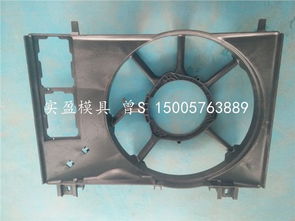

- 复杂型腔加工:塑料制品往往具有复杂的几何形状,这就要求模具能够精确复制这些形状。通过五轴联动加工中心等先进设备,可以实现复杂曲面的高精度加工。

- 模具寿命保障:精密加工可以确保模具各部件配合精度,减少磨损,延长模具使用寿命。

二、精密加工工艺流程

典型的精密塑料模具加工流程包括:

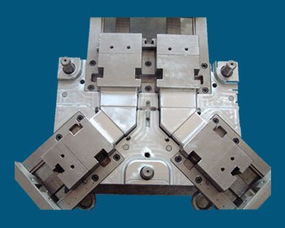

- 模具设计:基于产品要求进行三维建模,确定分型面、浇注系统、冷却系统等关键结构。

- 粗加工:使用大型数控设备进行初步成型,去除大部分余量。

- 热处理:通过淬火、回火等工艺提高模具钢材的硬度和耐磨性。

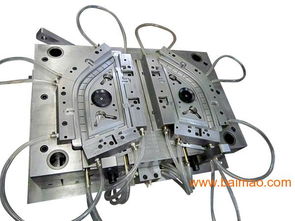

- 精加工:采用高速铣削、精密磨削等工艺完成最终尺寸加工。

- 表面处理:进行抛光、镀铬等处理,提高模具表面质量和耐腐蚀性。

- 装配调试:将各部件精确组装,进行试模和参数调整。

三、先进加工技术的应用

现代精密模具加工已广泛应用多项先进技术:

- 高速铣削技术:采用高转速主轴,实现高效率、高精度的模具型腔加工。

- 电火花加工:特别适用于深孔、窄槽等传统加工难以完成的部位。

- 激光加工技术:用于模具表面的纹理处理和微细结构加工。

- 复合加工技术:结合多种加工方式的优势,提高加工效率和精度。

四、质量控制与检测

精密模具加工的质量控制体系包括:

- 在线检测:加工过程中实时监测加工状态。

- 三坐标测量:使用三坐标测量机对成品模具进行全面精度检测。

- 模具试模:通过实际注塑测试验证模具性能。

五、发展趋势

未来精密模具加工将朝着以下方向发展:

- 智能化:集成物联网技术和人工智能,实现加工过程的智能监控和优化。

- 绿色制造:采用环保材料和节能工艺,降低能耗和环境污染。

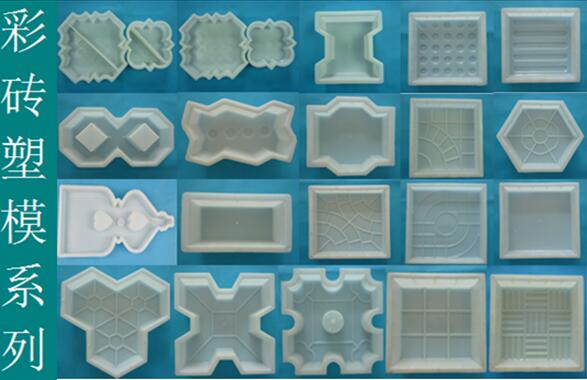

- 个性化定制:满足小批量、多品种的生产需求,提供个性化加工解决方案。

精密模具加工是塑料模具制造的核心环节,其技术水平直接决定了塑料制品的质量和生产效率。随着加工技术的不断进步,精密模具加工必将在塑料制品行业发挥更加重要的作用。