塑料模具作为机械设备领域的重要组成部分,广泛应用于现代制造业。它不仅是塑料产品成型的关键工具,还直接影响生产效率和产品质量。随着工业技术的不断进步,塑料模具的设计与制造日益精密化、智能化。

一、塑料模具的基本原理与分类

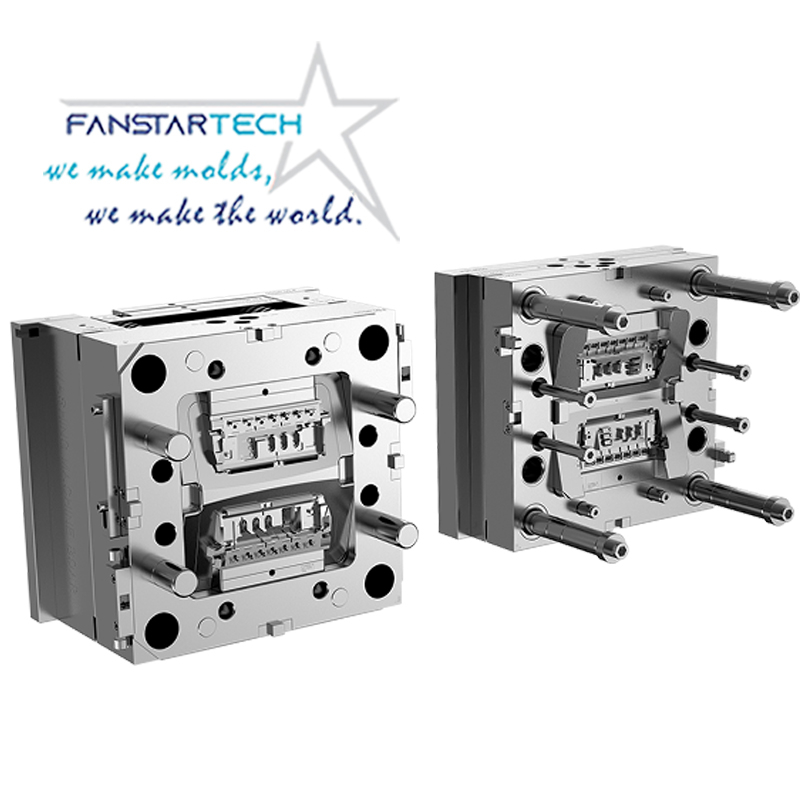

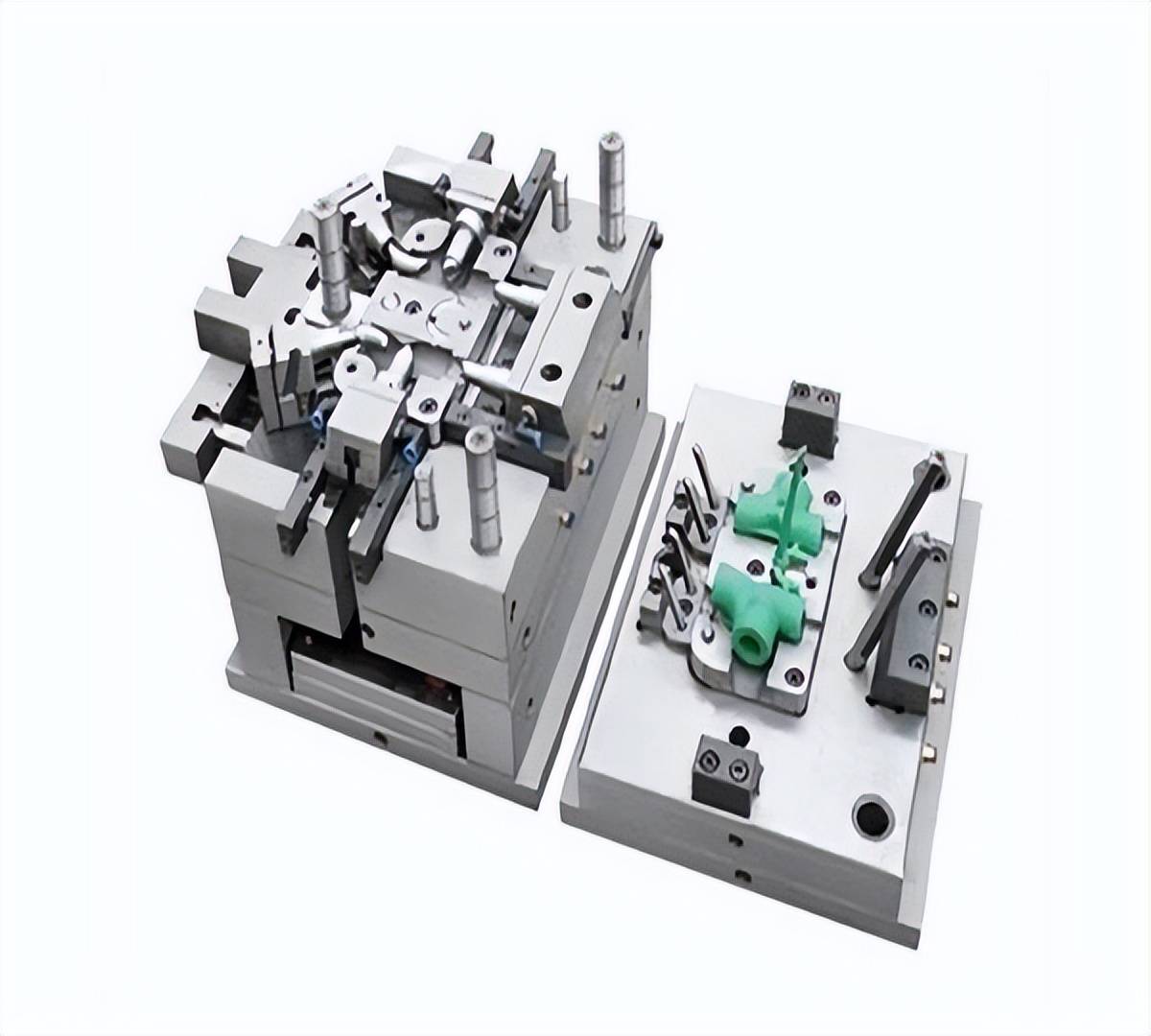

塑料模具是一种通过注塑、吹塑或压塑等工艺,将熔融塑料材料加工成特定形状的工装设备。其工作原理基于高温高压条件下,塑料材料在模具型腔内冷却固化,形成所需制品。根据成型工艺的不同,塑料模具可分为注塑模具、吹塑模具、压塑模具等多种类型。其中,注塑模具应用最为广泛,适用于生产家电外壳、汽车零部件、日用消费品等。

二、塑料模具的关键技术与制造流程

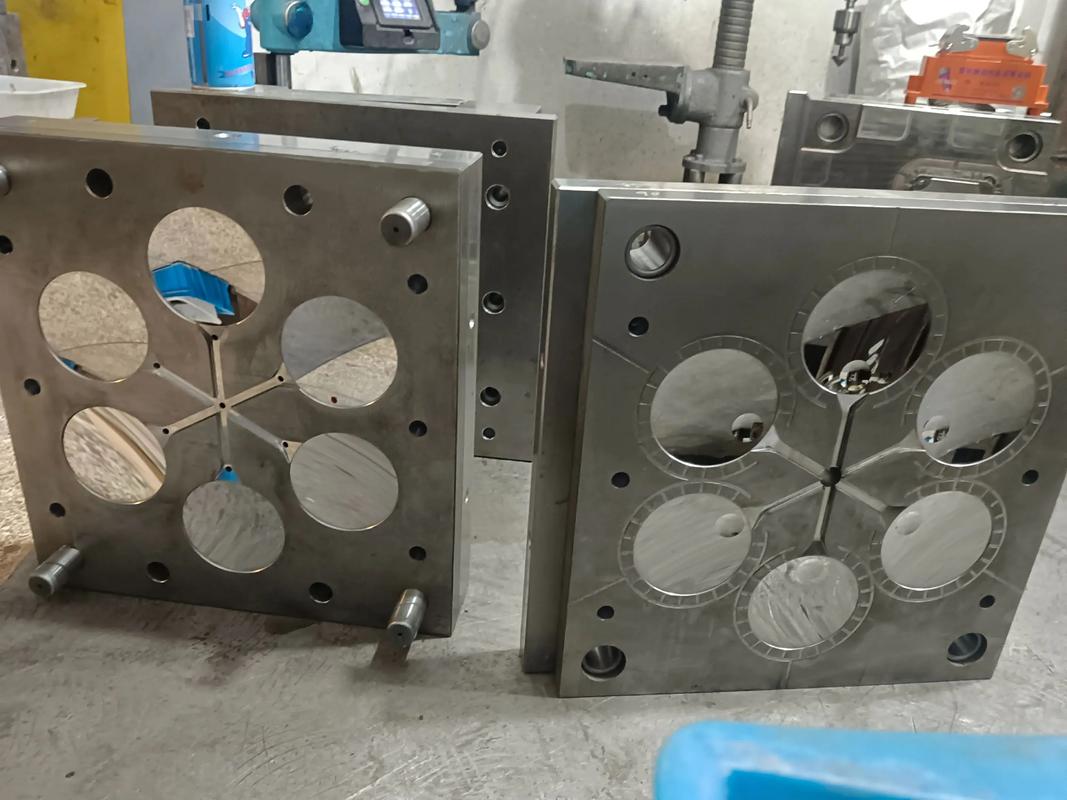

现代塑料模具的制造依赖于先进的机械加工技术,如数控铣削、电火花加工、线切割等。模具设计需综合考虑材料流动性、冷却系统、排气结构等因素,以确保成型过程的稳定性和制品质量。典型的制造流程包括:产品设计分析、模具结构设计、材料选择、精密加工、组装调试及试模验证。高精度模具常采用模具钢、硬质合金等材料,并经过热处理以提高耐用性。

三、塑料模具的应用领域

塑料模具的应用覆盖众多行业:在汽车制造业中,用于生产仪表板、保险杠等部件;在电子行业,用于制造手机外壳、连接器等精密零件;在医疗领域,则生产一次性注射器、诊断设备外壳等。日用消费品、包装工业、航空航天等领域也高度依赖塑料模具技术。

四、行业发展趋势与挑战

随着工业4.0和智能制造的推进,塑料模具正朝着智能化、高效化方向发展。例如,通过集成传感器和物联网技术,实现模具状态的实时监控与预测性维护;采用3D打印技术加速模具原型制作;开发多材料复合模具以满足复杂产品需求。行业也面临诸多挑战:高精度加工技术要求持续提升模具工程师的技能;环保法规趋严促使模具设计更注重材料可回收性;全球供应链波动影响模具原材料成本与交付周期。

结语

塑料模具作为机械设备的核心环节,其技术水平直接关系制造业的创新能力。未来,随着新材料、新工艺的涌现,塑料模具将在轻量化、个性化定制等领域发挥更大作用,为推动工业升级提供坚实支撑。